Начиная этот раздел, и для начала мы поговорим, что же это за тормозная система ВАЗ. Эта система предназначена для плавной или экстренной остановки автомобиля и является главной системой безопасности, и при обнаружении малейших неисправностей запрещается эксплуатация автомобиля. Здесь мы рассмотрим разные тормозные системы, начиная от классических моделей ВАЗ и заканчивая последними моделями.

Классическая тормозная система ВАЗ.

Первые тормозные системы на классических моделях их ещё привыкли называть Жигули, были просты по конструкции и легки в обслуживании. В отличие от других марок автомобилей (Москвич, Волга и т.д.) здесь была сделана подвесная педаль тормоза, а не как в других, что уходила в пол. Педаль тормоза крепилась на одной оси с педалью сцепления и имеет возвратную пружину. В этом механизме прекрасно вписался датчик включения задних фонарей стоп-сигнала.

Далее главный тормозной цилиндр. Он крепится двумя болтами к кузову в моторном отсеке и имеет два рабочих контура, для передних колёс и для задних. Со временем на Жигули начали устанавливать вакуумный усилитель для увеличения эффективности торможения. Привод этого вакуумного усилителя является штуцер, вмонтированный во впускном коллекторе и соединённый резиновым патрубком. Для надёжности работы тормозной системы, было принято сделать на передний контур два штуцера, на каждое колесо и один штуцер на задние колёса.

Теперь мы рассмотрим передний колёсный тормозной механизм. На Жигулях, как и на других моделях ВАЗ, используются двух поршневые дисковые тормоза. При торможении возрастает большая нагрузка на передние колёса, и поэтому спереди устанавливают дисковые тормоза, для увеличения эффективности торможения.

Далее переходим к задним тормозам. Задние тормоза в отличие от передних, изготовлены проще, а именно барабанные. Известно, что эффективность барабанных тормозов чрезвычайно мала, но с заде их вполне хватает, да и экономически не выгодно заводу ставить дисковые. Также в задних барабанных тормозах вмонтирована система ручного тормоза.

Еще один не маловажный механизм, без которого не обходится тормозная система ВАЗ и который спрятан под днищем автомобиля в задней части, это тормозной регулятор перепада давления. Этот механизм распределяет давление между передним и задним тормозным контуром в момент торможения.

В принципе мы рассмотрели все основные узла тормозной системы ВАЗ Жигулей. Конечно же, кое-что может и отличаться от других, но основа та же, так что идём дальше.

Самаровская тормозная система ВАЗ.

Самаровские ВАЗы – это большой скачок в развитии автомобилей этого завода и они полностью отличаются от Жигулей, а значит и тормозная система потерпела переделок. Серьёзной переделкой стало то, что изменилось расположение тормозных контуров. Теперь передние и задние колёса связаны между собой по диагонали.

Все остальные модели ВАЗ, используют практически одинаковую систему тормозов с не большими модификациями. В следующих статьях, мы поговорим о том, как ремонтировать и обслуживать все узлы этой системы.

На этом мы закончим нашу ознакомительную статью о тормозной системе ВАЗ. До следующих постов.

Рис. 1. Схема тормозной системы ВA3-2106:

1 - диск тормоза;

2 - педаль тормоза;

3 - вакуумный усилитель;

4 - главный цилиндр гидропривода тормозов;

5 - трубопровод контура привода передних тормозов;

6 - защитный кожух переднего тормоза;

7 - передний тормозной механизм;

8 - вакуумный трубопровод,

9 - бачок главного цилиндра;

10 - кнопка рычага привода стояночного тормоза;

11 - рычаг привода стояночного тормоза;

12 - тяга защелки рычага:

13 - защелка рычага;

14 - кронштейн рычага привода стояночного тормоза;

15 - возвратный рычаг;

16 - трубопровод контура привода задних тормозов;

17 - фланец заднего наконечника оболочки троса;

18 - колесный цилиндр заднего тормоза;

19 - регулятор давления задних тормозов;

20 - рычаг привода регулятора давления;

21 - колодки тормоза;

22 - рычаг привода стояночного тормоза,

23 - тяга рычага привода регулятора давления;

24 - кронштейн крепления переднего наконечника оболочки троса;

25 - задний трос,

26 - контргайка;

27 - регулировочная гайка;

28 - втулка;

29 - направляющая заднего троса;

30 - направляющий ролик;

31 - передний трос;

32 -упор выключателя контрольной лампы стояночного тормоза;

33 - выключатель стоп-сигнала.

Возможные неисправности тормозов ВA3-2106, их причины и методы устранения

1. Отсутствует свободный ход педали тормоза из-за неправильного положения выключателя стоп-сигнала2. Нарушено выступание регулировочного болта вакуумного усилителя относительно плоскости крепления главного цилиндра

3. Заедание корпуса клапана вакуумного усилителя вследствие разбухания диафрагмы или защемления уплотнителя крышки усилителя или защитного колпачка

4. Засорение компенсационного отверстия в главном цилиндре

5. Разбухание резиновых уплотнителей главного цилиндра вследствие попадания в жидкость бензина, минеральных масел и т.п.

6. Заедание поршня главного цилиндра

...

ПРОВЕРКА И РЕГУЛИРОВКА ТОРМОЗОВ, УДАЛЕНИЕ ВОЗДУХА ИЗ ГИДРО-ПРОВОДА

ПРОВЕРКА ТРУБОПРОВОДОВ И СОЕДИНЕНИЙ

Для предупреждения внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов:

- металлические трубопроводы не должны иметь вмятин, трещин и должны быть расположены вдали от острых кромок, которые могут их повредить;

Тормозные шланги не должны иметь сквозных трещин на наружной оболочке и не должны соприкасаться с минеральными маслами и смазками, растворяющими резину; сильным нажатием на педаль тормоза проверьте, не появятся ли на шлангах вздутия, свидетельствующие об их неисправностях;

Все скобы крепления трубопроводов должны быть хорошо затянуты: ослабление креплений приводит к вибрации, вызывающей поломки трубопроводов;

Не допускайте утечки жидкости из штуцеров; при необходимости затяните их до отказа, не подвергая трубопроводы деформации.

Детали заменяйте новыми, если есть малейшее сомнение в их пригодности.

Гибкие шланги независимо от их состояния заменяйте новыми после 190 000 км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить их внезапные разрывы вследствие старения. Через пять лет эксплуатации рекомендуется тормозную жидкость заменять новой.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ ВАКУУМНОГО УСИЛИТЕЛЯ

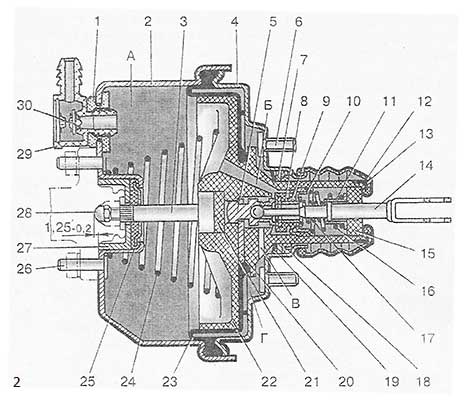

Нажмите 5-6 раз на педаль тормоза при неработающем двигателе, чтобы создать в полостях А и Г (рис. 2) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали определите, нет ли заеданий корпуса 22 клапана.

Остановив педаль тормоза в ceредине ее хода, запустите двигатель. При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна “уйти вперед”.

Если педаль “не уходит вперед" проверьте, крепление наконечника 29, состояние и крепление фланца 1 и шланга к наконечнику и штуцер впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение полости А и эффективность работы усилителя.

В случае самопроизвольного торможения автомобиля проверьте при работающем двигателе вакуумный усилитель на герметичность сначала при отпущенной, а затем нажатой неподвижной педали тормоза. “Присасывание” защитного колпачка 12 к хвостовику корпуса клапана и шипение подсасываемого воздуха указывает на недостаточную герметичность усилителя.

Рис 2: Вакуумный усилитель:

Рис 2: Вакуумный усилитель:

1 - фланец крепления наконечника;

2 - корпус усилителя;

3 - шток;

4 - крышка:

5 - поршень;

6 - болт крепления усилителя;

7 - дистанционное кольцо;

8 - опорная чашка пружины клапана:

9 - клапан;

10 - опорная чашка клапана;

11 - опорная чашка возвратной пружины;

12 - защитный колпачок;

13 - обойма защитного колпачка;

14 - толкатель;

15 - воздушный фильтр;

16 - возвратная пружина клапана;

17 - пружина клапана;

18 -уплотнитель крышки корпуса;

19 - стопорное кольцо уплотнителя;

20-упорная пластина;

21 - буфер;

22 - корпус клапана;

23 - диафрагма;

24 - возвратная пружина корпуса клапана;

25 - уплотнитель штока;

26 - болт крепления главного цилиндра;

27 - обойма уплотнителя штока;

28 - регулировочный болт;

29 - наконечник шланга;

30 - клапан:

А - вакуумная полость;

Б - канал, соединяющий вакуумную полость с внутренней полостью клапана

В - канал, соединяющий внутреннюю полость клапана с атмосферной полостью;

Г- атмосферная полость.

Даже при отсутствии “присасывания” защитного колпачка проверьте состояние уплотнителя 18, для чего:

Аккуратно снимите, а затем сдвиньте с отбортовки отверстия на крышке 4 защитный колпачок 12;

При работающем двигателе покачайте в поперечном направлении выступающий хвостовик корпуса клапана с усилием 29. 4-39, 2 Н (3-4 кгс): при этом не должно быть характерного шипения воздуха, проходящего внутрь усилителя через уплотнитель 18 крышки.

При негерметичности вакуумного усилителя отсоедините толкатель 14 от педали тормоза, снимите защитный колпачок 12 и заложите 5 г смазки ЦИАТИМ-221 между уплотнителем, отбортовкой крышки и корпусом клапана, затем проверьте состояние воздушного фильтра 15, при необходимости замените его и установите на место защитный колпачок. Если таким образом не удается устранить подсос воздуха, то необходимо заменить вакуумный усилитель.

РЕГУЛИРОВКА ПРИВОДА ТОРМОЗОВ

Свободный ход педали тормоза при не работающем двигателе должен составлять 3-5 мм. Эту величину получают, регулируя положение выключателя 6 (рис. 3) стоп-сигнала.

Рис. 3. Педаль тормоза:

Рис. 3. Педаль тормоза:

1 - вакуумный усилитель;

2 - толкатель;

3 - педаль тормоза;

4 - буфер выключателя стоп-сигнала;

5 - гайка выключателя;

6 - выключатель стоп-сигнала;

7 - оттяжная пружина педали;

8 - главный цилиндр

Если выключатель стоп-сигнала излишне приближен к педали, то она не возвращается в исходное положение, при этом клапан 9 (см. рис. 2), прижимаясь к корпусу 22, разобщает полости А и Г и происходит неполное растормаживание колес при отпущенной педали.

Положение выключателя стоп-сигнала регулируется его перемещением при отпущенной гайке 5 (см. рис. 3). Установите его так, чтобы буфер стоп-сигнала слегка касался упора педали, при этом свободный ход педали должен быть 3-5 мм. По окончании регулировки затяните гайку 5.

Свободный ход педали тормоза регулируйте при неработающем двигателе.

Если перемещением выключателя стоп-сигнала не удается устранить неполное растормаживание тормозных механизмов, то отсоедините от вакуумного усилителя главный цилиндр привода тормозов и проверьте выступание регулировочного болта 28 (см. рис. 2) относительно плоскости крепления фланца главного цилиндра, которое должно быть 1.25+-0,2 мм.

Этот размер можно установить, придерживая специальным ключом конец штока 3, а другим ключом завертывая или отвертывая болт 28.

РЕГУЛИРОВКА СТОЯНОЧНОГО ТОРМОЗА

С конца 1995 г. начальный зубец у зубчатого сектора рычага стояночного тормоза сделан сдвоенным. В связи с этим у автомобилей со сдвоенным зубцом сектора появились отличия в регулировке стояночного тормоза, указанные ниже в скобках.

Если стояночный тормоз не удерживает автомобиль на уклоне 25% или включается при перемещении рычага более, чем на 5-7 (4-8) зубцов храпового устройства, отрегулируйте его в следующем порядке:

- поднимите рычаг на 1-2 зубца сектора (эта операция выполняется только для зубчатого сектора “старой” конструкции);

Ослабьте контргайку 4 (рис. 4) натяжного устройства и. завертывая регулировочную гайку 5, натяните трос так, чтобы полный ход рычага составил 4-5 (2-4) зубцов по сектору, и затяните контргайку.

Рис. 4. Привод стояночного тормоза:

Рис. 4. Привод стояночного тормоза:

1 - передний трос;

2 - направляющая заднего троса;

3 - оттяжная пружина переднего троса:

4 - контргайка.

5 - регулировочная гайка;

6 - распорная втулка.

Если тросы заменены новыми, то произведите два - три раза торможение, прикладывая к рычагу привода стояночного тормоза усилие, равное приблизительно 392 Н (40 кгс). При этом произойдет вытяжка тросов.

Выполнив несколько торможений, убедитесь в том, что ход рычага не изменился и автомобиль при этом ходе затормаживается.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ РЕГУЛЯТОРА ДАВЛЕНИЯ

Установите автомобиль на подъемник или смотровую канаву, очистите регулятор давления и защитный чехол от грязи. Осторожно снимите защитный чехол с регулятора давления, удалите остатки смазки и очистите соединение “торсион-поршень”. Попросите помощника нажать на педаль тормоза с усилием 686-784 Н (70-80 кгс) и одновременно наблюдайте за выступающей частью поршня регулятора давления.

Если поршень перемещается относительно корпуса регулятора давления на 0,5-0,9 мм, закручивая при этом торсионный рычаг, то регулятор давления работоспособен. Нажмите еще 2-3 раза на педаль, чтобы полностью убедиться в работоспособности регулятора давления.

Если при нажатии на педаль поршень остается неподвижным, что указывает на приржавление поршня к корпусу, то замените регулятор давления. Убедившись в работоспособности регулятора давления и в отсутствии подтекания тормозной жидкости между поршнем и корпусом регулятора давления, покройте слоем смазки ДТ-1 ось и выступающую часть поршня, заложите 5-6 г этой смазки в резиновый чехол и установите чехол на место.

РЕГУЛИРОВКА ПОЛОЖЕНИЯ РЕГУЛЯТОРА ДАВЛЕНИЯ

Если ослабли болты, крепящие регулятор давления, то отрелулйруита его положение, предварительно вывесив заднюю ось автомобиля и определив диаметр установленных на автомобиле колесных цилиндров задних тормозов.

До середины 1976 г. на автомобилях устанавливались колесные цилиндры диаметра: 19,05 мм (без маркировки), которые затем были заменены цилиндрами диаметром: 20,64 мм. Размер этого диаметра отлит к корпусе колесного цилиндра.

Затем отсоедините рычаг 3 (рис 5) от тяги 7 и закрепите на его конце приспособление А.72245 или 67.7820.9518. Эти приспособления отличаются друг от друга размерами рычагов и углов. Приспособление. А.72245 применяется, когда на автомобиле установлены колесные цилиндры диаметром 19,05 мм, а приспособление 67.7820.9518 - когда установлены колесные цилиндры диаметром 20,64 мм.

Затем отсоедините рычаг 3 (рис 5) от тяги 7 и закрепите на его конце приспособление А.72245 или 67.7820.9518. Эти приспособления отличаются друг от друга размерами рычагов и углов. Приспособление. А.72245 применяется, когда на автомобиле установлены колесные цилиндры диаметром 19,05 мм, а приспособление 67.7820.9518 - когда установлены колесные цилиндры диаметром 20,64 мм.

Рис. 5. Схема установки регулятора давления задних тормозов и его регулировки:

1 - ось;

2 - защитный колпачок

3 - торсионный рычаг привода регулятора;

4 - поршень;

5, 6 - болты крепления регулятора к кронштейну;

7 - тяга соединения с кронштейном балки заднего моста;

8 - штуцер трубопровода для отвода тормозной жидкости в колесные цилиндры;

9- штуцер трубопровода для подвода тормозной жидкости от главного цилиндра;

10 - кронштейн крепления рычага к кузову;

Х- (140±5) мм или (200±5) мм.

Закрепив приспособление на рычаге 2 (рис. 6), направьте его стержень вверх до упора в пол кузова. Этим самым устанавливается расстояние “X” (см. рис. 5) от конца рычага до лонжерона кузова, равное (200±5) мм при пользовании приспособлением А.72245 или (140±5) мм при применении приспособления 67.7820.9518.

Рис. 6. Установка приспособления 67.7820.9518 для регулировки регулятора давления задних тормозов:

Рис. 6. Установка приспособления 67.7820.9518 для регулировки регулятора давления задних тормозов:

1 - кронштейн рычага привода регулятора, давления;

2 - рычаг привода регулятора давления задних тормозов;

3 - приспособление 67.7820.9518;

4 - тяга соединения рычага привода регулятора давления с кронштейном балки заднего моста.

Приподнимите защитный резиновый колпачок 2 и, поворачивая регулятор давления на болтах, добейтесь легкого соприкосновения рычага с поршнем 4. Удерживая регулятор в этом положении, затяните до отказа болты 5 и 6, затем покройте слоем смазки ДТ-1 ось 1 и выступающую часть поршня. Заложите 5-6 г этой же смазки в резиновый колпачок и установите его на место. Снимите приспособление и соедините конец рычага с тягой 7.

УДАЛЕНИЕ ВОЗДУХА ИЗ ГИДРОПРИВОДА ТОРМОЗОВ

Воздух, попавший в гидропривод тормозов при замене трубопроводов, шлангов, уплотнительных колец или негерметичности гидропривода, вызывает увеличение рабочего хода педали тормоза, ее “мягкость” и значительно снижает эффективность действия тормозов. Перед удалением воздуха из тормозной системы убедитесь в герметичности всех узлов гидропривода тормозов и их соединений, проверьте и при необходимости заполните бачок до нормального уровня жидкостью “Нева” или “Томь”. Затем тщательно очистите от грязи и пыли штуцеры для удаления воздуха и снимите с них защитные колпачки.

Воздух удаляют сначала из одного контура, затем из другого, начиная каждый раз с наиболее удаленного от главного цилиндра колеса. Прокачку гидропривода проводите в следующем порядке.

Сняв переднее колесо, наденьте на головку штуцера резиновый шланг 1 (рис. 7), а другой конец шланга опустите в прозрачный сосуд 2, частично заполненный жидкостью.

Сняв переднее колесо, наденьте на головку штуцера резиновый шланг 1 (рис. 7), а другой конец шланга опустите в прозрачный сосуд 2, частично заполненный жидкостью.

Рис. 7. Удаление воздуха из трубопроводов гидропривода тормоза левого переднего колеса: 1 - шланг для прокачки тормозов; 2 - сосуд для тормозной жидкости.

Резко нажмите на педаль тормоза 3-5 раз с интервалами между нажатиями 2-3 с. В то время, как вы удерживаете педаль в нажатом положении, ваш помощник должен отвернуть на 1/2-3/4 оборота штуцер, а затем вы должны продолжить нажимать на педаль, тем самым вытесняя находящуюся в гидропроводе жидкость вместе с воздухом через шланг в сосуд. После того, как педаль тормоза достигнет крайнего переднего положения и истечение жидкости через шланг прекратится, вы должны удерживать педаль до тех пор, пока ваш помощник не завернет штуцер выпуска воздуха до отказа. Эти операции надо повторять до тех пор, пока не прекратится выход пузырьков из шланга. Затем снимите шланг, протрите насухо штуцер и наденьте защитный колпачок.

Повторите операции для других колес, сначала на втором колесе этого же контура, а затем последовательно на обоих колесах второго контура.

При удалении воздуха поддерживайте нормальный уровень жидкости в бачке гидропривода тормозов. При отсутствии в приводе тормозов воздуха педаль тормоза не должна проходить более 1/2-2/3 своего хода.

Чтобы исключить влияние вакуумного усилителя и регулятора давления на прокачку гидропривода тормозов, удаление воздуха проводите

при неработающем двигателе и нагруженных задних колесах (не допускается вывешивание задней части автомобиля).

Если тормозная жидкость полностью сливалась из гидропривода, то перед удалением воздуха из него сделайте следующее:

Отверните на 1,5-2 оборота штуцеры удаления воздуха на цилиндрах всех колес;

Резко нажимая на педаль тормоза и медленно отпуская ее, завертывайте штуцеры по мере появления из них вытекающей жидкости. Затем проведите прокачку гидропривода. как указано выше.

Если даже при длительном удалении воздух продолжает выходить из шланга в виде пузырьков, значит он проникает в гидропривод через повреждения в трубопроводах из-за недостаточной герметичности соединений или вследствие неисправности главного или колесных цилиндров.

Если удаление воздуха выполняется на автомобиле, тормозная система которого проработала длительный срок, то находящуюся в гидропроводе жидкость замените новой. Жидкость, пригодную для дальнейшего использования, необходимо тщательно профильтровать и затем отстоять в герметично закрытом сосуде.

КРОНШТЕЙН ПЕДАЛЕЙ СЦЕПЛЕНИЯ И ТОРМОЗА ВA3-2106

Для снятия кронштейна педалей:

Снимите кронштейн вала рулевого управления, как указано в “ ”:

Отсоедините толкатель вакуумного усилителя от педали тормоза, удалив стопорную скобу 26 (рис. 8) и вынув палец 24;

Отверните гайки, крепящие вакуумный усилитель и главный цилиндр сцепления к кронштейну:

Отверните гайки крепления кронштейна к кузову и снимите кронштейн, отсоединив провода от выключателя стоп-сигнала и от штепсельной розетки переносной лампы.

Установку выполняйте в обратной последовательности. При этом следите за правильностью установки толкателя в гнездо на поршне главного цилиндра сцепления.

Рис. 8. Детали кронштейна педалей сцепления и тормоза:

Рис. 8. Детали кронштейна педалей сцепления и тормоза:

1 - кронштейн;

2 - гайка;

3 - пружинная шайба;

4 - внутренняя втулка педали тормоза.

5 - наружные втулки педали тормоза;

6 - педаль тормоза;

7 - дистанционная втулка;

8- оттяжная пружина педали тормоза;

9 - наружные втулки педали сцепления:

10 - крючок.

11 - колпачок;

12 - ограничительный винт хода педали сцепления;

13 - гайка;

14 - пружина сервопривода;

15 - внутренняя втулка педали сцепления;

16 - пластина;

17 - оттяжная пружина педали сцепления;

18 - шайба;

19 - накладки педалей;

20 - болт;

21 - педаль сцепления;

22 - шплинт;

23 - толкатель педали сцепления;

24 - палец;

25 - толкатель вакуумного усилителя;

26 - стопорная скоба.

Разборка. Для разборки снимите пружину 14 сервопривода педали сцепления, снимите оттяжные пружины 8 и 17, отверните гайку 2 болта 20, выньте болт и снимите педали вместе со втулками. Для снятия и установки пружин пользуйтесь приспособлением А.70017.

Сборку проводите в порядке, обратном разборке. При сборке смажьте консистентной смазкой ЛИТОЛ-24 втулки педалей, концы пружин, места соединения толкателей с педалями и конец толкателя 23. имеющего контакт с поршнем главного цилиндра сцепления.

Проверка и ремонт. При тугом перемещении педалей осмотрите рабочие поверхности педалей, втулок и оси. Если обнаружатся неглубокие риски или следы окисления на поверхностях металлических частей, протрите их шлифовальной мелкозернистой шкуркой: изношенные наружные пластмассовые втулки педалей замените новыми.

Проверьте упругость пружин. Длина пружины педали тормоза должна быть:

Под усилием: (12,7±1,96) Н (1,3±0,2 кгс) - 80 мм,

Под усилием: (117,6±5.9) Н(12±0.6 кгс) - 160 мм.

Оттяжная пружина педали сцепления имеет длину:

Под усилием: 32,3±1,9 Н (3,3±0,2 кг с)-130 мм,

Под усилием: 45±2,4 Н (4,6±0,25 кг с) - 155 мм.

Длина пружины сервопривода сцепления под усилием (200±19,6) Н (20,4±2 кгс) должна быть 120 мм. под усилием (586 ± 58.8) Н (59,9±6 кгс)-152 мм.

ВАКУУМНЫЙ УСИЛИТЕЛЬ

Устройство вакуумного усилителя показано на рис. 6-2.

СНЯТИЕ И УСТАНОВКА

При снятии усилителя главный цилиндр гидропривода тормозов не отсоединяется от гидропривода, чтобы в него не попал воздух.

Порядок снятия следующий:

Отсоедините толкатель вакуумного усилителя от педали;

Отверните гайки крепления главного цилиндра к усилителю, снимите его со шпилек и отведите в сторону;

- отсоедините от усилителя шланг;

Отверните гайки, крепящие усилитель к кронштейну педалей сцепления и тормоза, и снимите усилитель;

Установку вакуумного усилителя проводите в обратном порядке.

ГЛАВНЫЙ ЦИЛИНДР ПРИВОДА ТОРМОЗОВ ВA3-2106

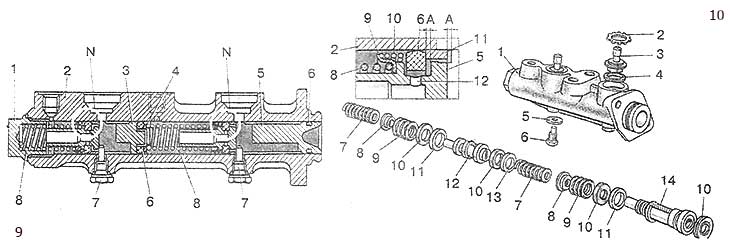

Рис. 9 (с лева). Главный цилиндр привода тормозов:

Рис. 9 (с лева). Главный цилиндр привода тормозов:

1 - пробка,

2 - корпус цилиндра;

3 - поршень привода задних тормозов;

4 - шайба;

5 - поршень привода передних тормозов;

6 -уплотнительное кольцо;

7 - стопорные винты;

8 - возвратные пружины поршней:

9 - тарелка пружины;

10 - прижимная пружина уплотнительного кольца;

11 - распорное кольцо;

12 - впускное отверстие;

N - компенсационное отверстие (зазоры между уплотнительным кольцом 6, распорным кольцом 11 и поршнем 5).

Рис. 10 (вверху с права). Детали главного цилиндра привода тормозов:

1 - корпус цилиндра;

2 - стопорная шайба;

3 - штуцер;

4-уплотнительная прокладка;

5 - уплотнительная шайба;

6 - стопорный винт поршня:

7 - возвратные пружины поршней;

8 - чашка;

9 - прижимная пружина уплотнительного кольца;

10 - уплотнительное кольцо;

11 - распорное кольцо;

12 - поршень привода задних тормозов;

13 - шайба;

14 - поршень привода передних тормозов

Отсоедините гибкие шланги от главного цилиндра и закройте отверстия шлангов и штуцеров на цилиндре, чтобы предотвратить утечку жидкости из бачка и попадание в цилиндр пыли, грязи и посторонних включений. Отсоедините от главного цилиндра стальные трубопроводы, отводящие жидкость к колесным цилиндрам передних и задних тормозов, отвернув предварительно гайки трубок.

Снимите цилиндр, отвернув гайки его крепления к вакуумному усилителю.

Установку главного цилиндра проводите в последовательности, обратной снятию. После установки цилиндра прокачайте гидропривод тормозов для удаления из него воздуха.

РАЗБОРКА И СБОРКА

Выверните стопорные винты 7 (рис. 9) и выньте все детали в порядке, указанном на рис. 10. Сборку цилиндра проводите в последовательности, обратной разборке. При этом детали смазывайте тормозной жидкостью. При сборке используйте приспособление 67.7853.9543.

Перед сборкой все детали промойте изопропиловым спиртом; высушите их струей сжатого воздуха или протрите чистой тряпкой, не допуская их соприкосновения с минеральным маслом, керосином или дизельным топливом, которые могут повредить уплотнители.

Время промывки уплотнительных колец в изопропиловом спирте не более 20 с. с последующей их обдувкой сжатым воздухом.

ПРОВЕРКА ДЕТАЛЕЙ

Зеркало цилиндра и рабочая поверхность поршней должны быть совершенно чистыми, без ржавчины, рисок и других дефектов. Увеличенный зазор между цилиндром и поршнями недопустим. При каждой разборке цилиндра заменяйте уплотнители новыми, даже если по виду они в хорошем состоянии.

Проверьте упругость пружины поршня, длина которой должна быть: под нагрузкой 34,3+6,9 Н (3,5+0,7 кгс) - 36 мм, под нагрузкой 62.2+9,8 Н (6,35 + 1,0 кгс) - 21 мм. в свободном состоянии - 57,5 мм.

ПРОВЕРКА ГЕРМЕТИЧНОСТИ ГЛАВНОГО ЦИЛИНДРА

Установите главный цилиндр на стенд и подсоедините его к элементам стенда, как показано на рис. 11.

Установите главный цилиндр на стенд и подсоедините его к элементам стенда, как показано на рис. 11.

Откройте оба клапана 1 для прокачки стенда и, перемещая несколько раз поршни главного цилиндра на полную длину их хода, прокачайте гидропривод стенда. Затем закройте оба клапана 1.

Вращая маховик 5, медленно передвигайте поршни главного цилиндра до тех пор, пока давление, контролируемое манометрами 2 не достигнет 12.5 МПа (125 кгс/см2) , в этом положении заблокируйте толкатель главного цилиндра. Указанное давление должно оставаться постоянным не менее 5 с. В случаях утечки жидкости или не-сохранения постоянного давления в течение 5 с замените уплотнители поршней цилиндра.

Рис. 11. Схема проверки герметичности главного цилиндра: 1 - клапан для прокачки; 2 - манометр; 3 - поглощающий цилиндр; 4 - главный цилиндр; 5 - маховик; б - указатель смещения толкателя: 7 - кран; 8 - сосуд.

ТОРМОЗНЫЕ МЕХАНИЗМЫ ПЕРЕДНИХ КОЛЕС

Рис. 12. Тормозной механизм переднего колеса:

Рис. 12. Тормозной механизм переднего колеса:

1 - штуцер для прокачки привода тормозного механизма;

2 - соединительная трубка рабочих цилиндров;

3 - поршень колесного цилиндра;

4 - фиксатор колесного цилиндра;

5, 16 - тормозные колодки;

6 - уплотнительное кольцо;

7 - пылезащитный колпачок;

8 - пальцы крепления колодок;

9 - болт крепления суппорта к кронштейну;

10 - поворотный кулак;

11 - кронштейн крепления суппорта;

12 - суппорт;

13 - защитный кожух;

14 - шплинт:

15 - прижимная пружина колодки;

17 - колесный цилиндр;

18 - тормозной диск.

Прежде чем приступить к ремонту тормозных механизмов передних колес тщательно промойте их теплой водой с моющим средством и немедленно высушите струей сжатого воздуха.

СНЯТИЕ К УСТАНОВКА

Снятие. Поднимите переднюю часть автомобиля, установите подставки и снимите колесо. Отверните

штуцер, отсоедините от магистрали гибкий шланг тормоза; заглушите отверстия шланга и стальной трубки, чтобы предотвратить утечку тормозной жидкости.

Применение бензина, дизельного топлива, трихлорэтилена или каких-либо других минеральных растворителей при очистке тормозных механизмов недопустимо, так как вызывает повреждение уплотнителей цилиндров.

Вынув шплинты 14 (рис. 12), а затем пальцы 8 с пружинами, снимите пружины 15 и тормозные лодки 16. Колодки пометьте, чтобы при сборке установить их на прежние места. Разогнув стопорные пластины, отверните два болта 9. которыми суппорт крепится к кронштейну 11, и снимите суппорт 12.

Допускается снятие тормозного механизма (без тормозного диска) в сборе с тормозными колодками. При этом достаточно отсоединить шланг суппорта и отвернуть болты 9 крепления суппорта. Установка суппорта тормозного механизма проводится в последовательности, обратной снятию.

После установки восстановите уровень жидкости в бачке и прокачайте гидропривод для удаления воздуха.

РАЗБОРКА И СБОРКА

Отсоедините трубку 5 (рис. 13) и снимите с цилиндров пылезащитные колпачки 2. Затем, нагнетая струю сжатого воздуха через впускное отверстие для тормозной жидкости, вытолкните поршни 1 из цилиндров на суппорте 4 и выньте уплотнительные кольца 3 из цилиндров.

Рис. 13. Детали суппорта тормозного механизма переднего колеса:

Рис. 13. Детали суппорта тормозного механизма переднего колеса:

1 - поршень;

2 - пылезащитный колпачок:

3 - уплотнительное кольцо;

4 - суппорт с цилиндрами;

5 - соединительная трубка колесных цилиндров;

6 - штуцер выпуска воздуха;

7 - прижимная пружина колодки;

8 - пальцы крепления тормозных колодок;

9 - шплинты;

10 - пружины;

11 - тормозные колодки.

Сборку тормозного механизма переднего колеса проводите в последовательности, обратной разборке. Уплотнительные кольца, поршни и зеркало цилиндра при сборке смазывайте тормозной жидкостью. После установки восстановите уровень тормозной жидкости и прокачайте гидропривод тормозов.

ПРОВЕРКА ДЕТАЛЕЙ

Внимательно проверьте все детали. промыв их предварительно теплой водой с моющим средством и высушив струей сжатого воздуха. Если на поршне или зеркале цилиндра обнаружены следы износа или заеданий, замените цилиндр в комплекте с поршнем.

Во всех случаях, когда поршень вынимался из цилиндров суппорта, рекомендуется заменять уплотняющее кольцо в канавке цилиндра и пылезащитный колпачок, что необходимо для удовлетворительной работы суппорта.

ПРОВЕРКА БИЕНИЯ ТОРМОЗНОГО ДИСКА

ПРОВЕРКА БИЕНИЯ ТОРМОЗНОГО ДИСКА

Проверьте осевое биение тормозного диска, не снимая его с автомобиля (рис. 14). Наибольшее допустимое биение по индикатору - 0,15 мм; если биение больше, проточите диск, используя оправку -67.7141.9500. затем прошлифуйте его, но окончательная толщина диска не должна быть менее 9,5 мм.

При повреждении или очень глубоких рисках, а также при износе, когда толщина диска становится менее 9 мм, замените диск новым.

Снятие и установка ступицы с тормозным диском описаны в “ ”.

Менять тормозной диск необходимо только вместе со ступицей переднего колеса, так как его окончательная обработка проводится в сборе со ступицей.

ЗАМЕНА ТОРМОЗНЫХ КОЛОДОК

Колодки заменяйте новыми, если толщина накладок уменьшилась до 1.5 мм. Для замены колодок снимите шплинты 14 (см. рис. 12) и пальцы 8 с пружинами. Затем выньте пружины 15 и колодки 5.

Осторожно, чтобы не повредить пылезащитные колпачки и не допустить выплескивания жидкости из бачка гидропривода, утопите поршни внутрь цилиндров. Поставьте новые колодки с новыми накладками и установите на место пальцы, пружины и шплинты, предварительно нанеся на поверхность пальцев тонкий слой консистентной смазки.

ТОРМОЗНЫЕ МЕХАНИЗМЫ ЗАДНИХ КОЛЕС

Рис. 15. Тормозной механизм заднего колеса:

Рис. 15. Тормозной механизм заднего колеса:

1 - тормозной колесный цилиндр;

2 - тормозные колодки;

3 - гайка крепления шита к балке заднего моста;

4 - устройство для автоматической регулировки зазора между колодками и барабаном;

5 - направляющая пружина;

6 - щит тормоза;

7 - нижняя стяжная пружина;

8 - трос привода стояночного тормоза;

9 - рычаг привода стояночного тормоза;

10 - распорная планка;

11 - палец рычага привода стояночного тормоза;

12 - шплинт;

13 - верхняя стяжная пружина.

Рис. 16. Устройство для автоматической регулировки зазора между колодками и барабаном:

1 - втулка оси;

2 - фрикционная шайба;

3 - колодка;

4 - опорная чашка пружины;

5 - пружина;

6 - втулка пружины.

Рис. 17. Колесный цилиндр:

Рис. 17. Колесный цилиндр:

1 -упор колодки;

2 - защитный колпачок;

3 - корпус цилиндра;

4 - поршень;

5 - уплотнитель;

6 - опорная чашка;

7 - пружина;

8 - сухари;

9 - упорное кольцо;

10 -упорный винт,

11 - штуцер;

А - прорезь на упорном кольце.

В тормозных механизмах может быть применено одно из двух типов устройств для автоматического регулирования зазора между колодками и барабаном. Одно смонтировано на тормозных колодках (рис. 16), другое - в колесных цилиндрах (рис. 17). В этом описан ремонт тормозных механизмов с обоими автоматическими устройствами. На рис. 15 показана конструкция тормозного механизма с автоматическим устройством, собранным на тормозных колодках.

СНЯТИЕ И РАЗБОРКА

Поднимите заднюю часть автомобиля и снимите колесо. Примите меры, не допускающие утечку жидкости из бачка. Снимите тормозной барабан, отвернув крепежные болты 1 (рис. 18) Вставьте эти болты в технологические отверстия 2 и завертывайте их до отделения барабана.

Поднимите заднюю часть автомобиля и снимите колесо. Примите меры, не допускающие утечку жидкости из бачка. Снимите тормозной барабан, отвернув крепежные болты 1 (рис. 18) Вставьте эти болты в технологические отверстия 2 и завертывайте их до отделения барабана.

Рис. 18. Тормозной барабан заднего тормозного механизма:

1 - резьбовые отверстия для установки болтов 2 при снятии барабана.

2 - болты крепления барабана к полуоси.

Отсоедините от рычага 9 (см рис. 15) привода стояночного тормоза конец троса 8. Отсоедините верхнюю и нижнюю стяжные пружины колодок, отсоедините направляющие пружины 5 и снимите тормозные колодки вместе с распорной планкой 10. Снимите шплинт, нажмите на палец 11 и снимите рычаг привода стояночного тормоза.

Отсоедините от колесного цилиндра трубку подвода тормозной жидкости и заглушите входные отверстия цилиндра и трубки. Снимите колесный цилиндр.

При замене тормозного щита снимите полуось, как указано в “Задний мост”, и отсоедините трос привода стояночного тормоза, вывернув два болта его крепления к тормозному щиту.

СБОРКА И УСТАНОВКА

Установите и закрепите колесный цилиндр на тормозном щите и зафиксируйте его поршни приспособлением А.72236. Присоедините к нему трубку подвода тормозной жидкости и затяните до отказа ее штуцер. Наденьте колодки с распорной планкой на оси щита и установите колодки так, чтобы их концы располагались правильно в гнездах на поршнях колесного цилиндра и внизу на тормозном щите.

Установите направляющие и стяжные пружины колодок. Сдвигая колодки относительно втулок, убедитесь в том, что колодки надежно удерживаются фрикционными шайбами 2 (см. рис. 16) и самопроизвольно не смещаются стяжными пружинами. В противном случае замените тормозные колодки.

Присоедините к рычагу 9 (см. рис. 15) наконечник троса 8 привода стояночного тормоза. Установите тормозной барабан, предварительно смазав посадочный поясок полуоси и поверхность ее фланца, соприкасающуюся с барабаном, графитовой смазкой или смазкой ЛСЦ-15 и затяните до отказа штифты крепления барабана. Нанесение смазки облегчит последующее снятие тормозного барабана.

Если при разборке снимался колесный цилиндр, удалите воздух из гидропривода контура задних тормозов. При замене колодок в тормозе с автоматическим устройством, расположенным в колесном цилиндре, устанавливайте колодки 2101-3502090-01.

РАЗБОРКА И СБОРКА КОЛЕСНЫХ ЦИЛИНДРОВ

При разборке колесных цилиндров без устройства для автоматической регулировки зазора между колодками и барабаном снимите защитные колпачки 1 (рис. 19) и выньте из цилиндра поршни 2, уплотнители 3. опорные чашки 5 и пружину 7, а затем выверните штуцер 6 выпуска воздуха.

Рис. 19. Детали колесного цилиндра без устройства для автоматического регулирования зазоров:

Рис. 19. Детали колесного цилиндра без устройства для автоматического регулирования зазоров:

1 - защитный колпачок:

2 - поршень

3 - уплотнитель;

4 - корпус колесного цилиндра;

5 - чашки пружины;

6 - штуцер для прокачки привода тормоза;

7 - пружина.

Сборку колесных цилиндров проводите в последовательности, указанной на рис. 19, смазывая все детали тормозной жидкостью. После сборки проверьте перемещение поршней, которое должно быть плавным, без заедания.

Для разборки колесных цилиндров с устройством для автоматического регулирования зазора между колодками и барабаном снимите защитные колпачки 10 (рис. 20), затем выпрессуйте из корпуса цилиндра.поршни 1 в сборе с деталями устройства автоматического регулирования зазора.

Рис. 20. Детали колесного цилиндра с автоматическим устройством для регулирования зазоров:

Рис. 20. Детали колесного цилиндра с автоматическим устройством для регулирования зазоров:

1 - поршень в сборе;

2 - корпус цилиндра;

3-упорный винт;

4 -упорное кольцо;

5 - сухари;

6 - пружина;

7 - опорная чашка;

8 -уплотнитель;

9 - поршень;

10 - защитный колпачок.

Установите поршень 1 в сборе с автоматическим устройством на специальное приспособление так, чтобы выступы приспособления вошли в пазы упорного винта 3. Специальной отверткой, поворачивая поршень 9. выверните упорный винт 3 из поршня. Снимите с винта уплотнитель 8 с опорной чашкой 7 и сухари 5. Разъедините упорное кольцо 4 и упорный винт 3.

Сборку автоматического устройства и самого колесного цилиндра проводите в обратной последовательности с учетом следующего;

Упорные винты поршней завертывайте моментом 3.9-6,9 Нм (0,4- 0,7 кгс-м);

Прорезь А (см. рис. 17) на упорных кольцах должна быть направлена вертикально вверх (отклонение от вертикали допускается не более 30°); такое расположение прорези обеспечивает более полное удаление воздуха из гидропривода тормозного механизма заднего колеса при его прокачке:

Для предварительного сжатия упорных колец поршни в корпус цилиндра запрессовывайте специальным приспособлением, имеющим форму цилиндра с конусным внутренним отверстием;

Усилие запрессовки поршня в цилиндр должно быть не менее 343 Н (35 кгс); при усилии менее 343 Н (35 кгс) замените упорное кольцо;

При запрессовке поршня в цилиндр необходимо выдержать размеры 4,5-4,8 мм (см. рис. 6-17) и 67 мм (максимально) для свободной посадки тормозного барабана;

Перед установкой деталей в корпус цилиндра обильно смажьте их тормозной жидкостью.

После сборки проверьте перемещение каждого поршня в корпусе цилиндра. Они должны легко перемещаться в пределах 1,25-1,65 мм. Последними установите на место защитные колпачки 2.

РАЗБОРКА И СБОРКА КОЛОДКИ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАЗОРА

Зажмите в тисках основание приспособления А.72259 (рис. 21), установите на него колодку втулкой 1 (см. рис. 16) вниз, отверните втулку 6 и снимите пружину 5 с чашкой 4 и фрикционные шайбы 2.

Зажмите в тисках основание приспособления А.72259 (рис. 21), установите на него колодку втулкой 1 (см. рис. 16) вниз, отверните втулку 6 и снимите пружину 5 с чашкой 4 и фрикционные шайбы 2.

Сборку проводите в последовательности, обратной разборке, и при этом втулку 6 заверните до полной посадки на втулку 1, а затем закерните ее.

ПРОВЕРКА ДЕТАЛЕЙ

Колесные цилиндры. Проверьте чистоту рабочих поверхностей цилиндра, поршней и упорных колец. Поверхности должны быть совершенно гладкими, без шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Дефекты на зеркале цилиндра устраните притиркой или шлифовкой. Однако увеличение внутреннего диаметра цилиндра не допускается.

Проверьте состояние упорного винта 3 (см. рис. 20), пружины 6, опорной чашки 7 и сухарей 5. При необходимости замените поврежденные детали новыми. Замените уплотнители 8 новыми. Проверьте состояние защитных колпачков 10 и при необходимости замените их.

Проверьте состояние пружины 7 (см. рис. 19). Длина ее в свободном состоянии должна быть 34 мм под нагрузкой (34.3± 19,6) Н (3,5±0,2 кгс) - 17,8 мм. При необходимости замените ее.

Колодки. Внимательно проверьте, нет ли на колодках повреждений или деформаций. Проверьте упругость верхних и нижних стяжных пружин, при необходимости замените их новыми. Пружины не должны иметь остаточных деформаций при растяжении усилием 343 Н (35 кгс) нижних пружин и 411 Н (42 кгс) - верхних.

Особое внимание обратите на пружину 5 (см. рис. 16) устройства для автоматического регулирования зазора в тормозном механизме. Ее длина в свободном состоянии должна быть 20 мм, под нагрузкой (802±78.4) Н (82+8 кгс) - 14 мм.

Проверьте чистоту накладок, если обнаружены грязь или следы смазки, то накладки тщательно очистите металлической щеткой и промойте уайт-спиритом, кроме того, проверьте, нет ли утечки смазки или масла внутри барабана; неисправности устраните.

Колодки заменяйте новыми, если толщина накладок стала менее 1,5-2 мм, или неисправно автоматическое регулировочное устройство, собираемое на колодках.

Тормозные барабаны. Осмотрите их. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, расточите барабаны на станке.

Затем на токарном станке абразивными мелкозернистыми брусками прошлифуйте барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения.

Наибольшее допустимое увеличение номинального диаметра барабана (250 мм) после расточки и шлифовки 1 мм. Пределы этого допуска должны строго соблюдаться; в противном случае нарушается прочность барабана, эффективность торможения, а в случае полного износа тормозных колодок может произойти разгерметизация колесных цилиндров, а следовательно, и контура задних тормозных механизмов.

ПРОВЕРКА КОЛЕСНЫХ ЦИЛИНДРОВ НА СТЕНДЕ

Установите колесный цилиндр (рис. 22) на стенд, присоедините нему трубопровод от манометров прокачайте гидропривод стенда.

Рис. 22. Схема проверки колесных цилиндров задних тормозных механизмов:

Рис. 22. Схема проверки колесных цилиндров задних тормозных механизмов:

1 - упоры поршней;

2 - испытываемый цилиндр;

3 - кронштейн цилиндра;

4 - манометр низкого давления;

5 - манометр высокого давления;

6 - цилиндр для создания давления;

7 - сосуд;

8 -маховик.

Отрегулируйте упоры 1 так, чтобы в них упирались поршни колесного цилиндра. Проверьте отсутствие утечки жидкости. Подключите манометр 4 низкого давления; медленно вращая маховик управления цилиндром привода, установите давление жидкости по нему 0.05 МПа (0,5 кгс/см2).

Убедитесь, что установленное давление удерживается в течение 5 мин. Повторите аналогичное испытание при давлении 0,1; 0,2; 0,3; 0,4; 0,5 МПа (1; 2; 3; 4;5 кгс/см2).

Снизьте давление и подключите манометр 5 высокого давления. Придерживаясь вышеуказанных правил, повторите испытания при давлении 5; 10; 15 МПа (50; 100; 150 кгс/см2).

Не допускается снижение давления из-за утечки жидкости через уплотнительные элементы, соединения трубопроводов, штуцер для прокачки жидкости или через поры отливки. Допускается незначительное (не более 0,5 МПа (5 кгс/см2) в течение 5 мин) уменьшение давления, особенно при более высоких давлениях, из-за усадки уплотнителей.

РЕГУЛЯТОР ДАВЛЕНИЯ ЗАДНИХ ТОРМОЗОВ ВA3-2106

СНЯТИЕ И УСТАНОВКА

СНЯТИЕ И УСТАНОВКА

Рис. 23. Детали привода регулятора давления:

1 - регулятор давления;

2 - ось рычага привода регулятора,

3 - грязезащитный колпачок;

4 - стопорная пластина;

5 - болт с пружинной шайбой;

6 - задний мост;

7 - тяга соединения рычага привода регулятора давления с кронштейном балки заднего моста;

8 - гайка болта;

9 - пластмассовая втулка;

10 - распорная втулка;

11 - болт крепления тяги;

12 - рычаг привода регулятора давления;

13 - гайка для крепления скобы к кузову;

14 - пружинная шайба,

15 - плоская шайба;

16 - скоба крепления рычага привода регулятора давления;

17 - резиновая втулка.

Отсоедините рычаг 12 (рис. 23) от тяги 7, а затем скобу 16 от кузова и скобы крепления трубопроводов, идущих к регулятору давления. Отсоедините от кузова детали подвески глушителей и отведите трубопровод с глушителями в сторону.

Отвернув болты крепления регулятора к кронштейну и кронштейна к кузову, снимите кронштейн регулятора. а затем, опустив регулятор вниз, отсоедините от неге трубопроводы. Снимите регулятор и отсоедините от него рычаг привода. Заглушите входные и выходные отверстия регулятора давления и трубопроводов.

Установку регулятора давления проводите в последовательности, обратной снятию. Перед затягиванием болтов крепления регулятора установите на конце рычага привода регулятора приспособление А.72245 или 67.7820.9518 (см. рис. 6). Стержень приспособления направьте вверх до упора в кузов. Этим самым устанавливается расстояние (200+5) мм или (140±5) мм (см. "Регулировка положения регулятора давления”) между концом рычага 4 (см. рис. 5) и лонжероном кузова.

Приподнимите защитный колпачок 3 (см. рис. 5) и, поворачивая регулятор на болтах крепления, добейтесь того, чтобы конец рычага оказался в легком соприкосновении с поршнем регулятора.

Удерживая регулятор в этом положении, затяните до отказа болты его крепления, затем покройте слоем смазки ДТ-1 ось 8 и выступающую часть поршня. Установите на место резиновый колпачок 3. заложив в него 5-6 г этой же смазки.

Снимите приспособление А.72245 или 67.7820. 9518 и соедините коней рычага с тягой 7, предварительно смазав смазкой ДТ-1 втулки шарнирного соединения тяги с рычагом.

Прикрепите к кузову трубопроводы системы выпуска газов. Прокачайте гидропривод задних тормозных механизмов для удаления из него воздуха.

РАЗБОРКА И СБОРКА

Рис. 24. Регулятор давления задних тормозных механизмов в нерабочем положении:

Рис. 24. Регулятор давления задних тормозных механизмов в нерабочем положении:

А - полость нормального давления:

Б - полость регулируемого давления:

Р - усилие передаваемое рычагом 4 привода регулятора,

1 - корпус регулятора:

2 - распорная втулка;

3 - уплотнительное кольцо;

4 - рычаг привода регулятора;

5 - прокладка;

6 - пробка;

7 - резиновый уплотнитель;

8 - тарелка пружины;

9 - пружина поршня;

10 - поршень.

Ключом А.56124 выверните пробку, снимите прокладку 5 (рис. 24), выньте поршень 10, распорную втулку 2, уплотнитель 7. тарелку 8. пружину 9 и упорную шайбу с уплотнительным кольцом 3. При сборке, которая проводится в обратной последовательности. все детали смажьте тормозной жидкостью.

ПРОВЕРКА ДЕТАЛЕЙ

Промойте детали спиртом или тормозной жидкостью и осмотрите. Поверхности деталей не должны иметь рисок и шероховатостей. Проверьте состояние и упругость пружины, длина которой в свободном состоянии должна быть 17,8 мм. а под нагрузкой 68.6+H Н (7 кгс) - 9 мм.

СНЯТИЕ И УСТАНОВКА

Установив рычаг привода стояночного тормоза в крайнее нижнее положение, отсоедините концы тросов от рычагов привода тормозных колодок (см. “Тормозные механизмы задних колес”). Ослабив контргайку 4 (см. рис. 4) и регулировочную гайку 5. снимите оттяжную пружину 11 (рис. 25), затем полностью отверните контргайку и гайку.

Рис. 25. Детали привода стояночного тормоза:

Рис. 25. Детали привода стояночного тормоза:

1 - чехол;

2 - передний трос;

3 - рычаг;

4 - кнопка;

5 - пружина тяги;

6 - тяга защелки;

7 - втулка;

8 - ролик;

9 - направляющая заднего троса:

10 - распорная втулка;

11 - оттяжная пружина;

12 - задний трос;

13 - кронштейн заднего троса.

СТОЯНОЧНЫЙ ТОРМОЗ

Отсоедините кронштейны 13 заднего троса от пола кузова; снимите кронштейны и задний трос 12. Снимите ролик 8 со втулкой 7. Снимите защитный чехол рычага, а затем рычаг в сборе и передний трос. Вынув шплинт и сняв упорную шайбу отсоедините передний трос 2 от рычага привода стояночного тормоза.

Устанавливайте стояночный тормоз в последовательности, обратной снятию, с последующей его регулировкой (см. “Регулировка стояночного тормоза”). При установке смажьте консистентной смазкой ЛИТОЛ-24 или ЛСЦ-15 направляющую заднего троса, ось рычага стояночного тормоза, втулку ролика; наконечник переднего троса.

ПРОВЕРКА И РЕМОНТ

Тщательно проверьте состояние деталей стояночного тормоза. Если обнаружен обрыв или перетирание проволок, трос замените новым. Удостоверьтесь, что зубья сектора и защелки рукоятки не повреждены; слишком изношенные детали замените. Проверьте исправность пружины: она должна обеспечивать возврат рычага в нерабочее положение.

Проверьте состояние оболочек заднего троса и крепление наконечников на оболочке, а также убедитесь, что трос свободно перемещаемся внутри оболочки. При повреждении оболочки и ослаблении крепления наконечников трос замените.

Автомобиль ВАЗ 2108 - это первенец переднеприводного «восьмерочного» семейства машин из Тольятти. Это дебютная модель, не имевшая итальянского прототипа, полностью разработанная отечественными конструкторами. В семейство, кроме трехдверного хэтчбека ВАЗ 2108, входили пятидверный хэтчбек ВАЗ 2109 и седан ВАЗ 21099. Их тормоза устроены совершенно одинаково.

- рабочая;

- стояночная.

Рабочая обеспечивает замедление и остановку автомобиля при движении, а стояночная фиксирует ВАЗ 2108 на стоянке. В качестве рабочей на ВАЗ 2108 применяется двухконтурная система тормозов. Один контур обеспечивает торможение левого переднего и правого заднего колеса. Другой останавливает правое переднее и левое заднее колесо. Это обеспечивает повышенную курсовую устойчивость ВАЗ 2108 даже при отказе одного из контуров. Ни одна из сторон автомобиля не остаётся без тормозящего колеса. Это очень важный фактор обеспечения безопасной эксплуатации ВАЗ 2108.

Тормозная система ВАЗ 2108 демонстрирует высокую преемственность в отношении тормозов заднеприводных моделей. Они хорошо зарекомендовали себя при эксплуатации в российских условиях. Была признана оправданной замена дисковых задних тормозов итальянского прототипа Fiat 124 на барабанные, более приспособленные к отечественным условиям. В отличие от первого поколения заднеприводных моделей, тормоза ВАЗ 2108 имеют вакуумный усилитель и регулятор давления в цилиндрах задних колёс.

Работают тормоза ВАЗ 2108 так:

- Чтобы остановить автомобиль, водитель нажимает правой ногой на педаль.

- Рычажная система передаёт воздействие на вакуумный усилитель.

- Тот, используя соединение с разреженным воздухом в картере двигателя, передаёт усилие на главный тормозной цилиндр.

- В свою очередь, этот агрегат распределяет давление между двумя диагональными гидроконтурами системы.

В каждом из диагональных контуров по трубопроводам давление передаётся на передний дисковый и задний барабанный тормоз. Давление на задние тормоза передаётся через двухконтурный регулятор давления, обеспечивающий рост тормозного усилия при повышении нагрузки на заднюю ось.

Стояночный тормоз ВАЗ 2108 имеет тросовый привод и связан с тормозами задних колёс. В действие она приводится при помощи рычага с фиксирующей трещоткой, расположенного под правой рукой водителя, рядом с его сиденьем.

Основные неисправности и варианты ремонта тормозов

Самая лучшая починка - это профилактика. При эксплуатации ВАЗ 2108 необходимо строго соблюдать регламентные сроки обслуживания тормозной системы. Это касается фрикционных накладок передних дисковых и задних барабанных тормозов. Полный износ фрикционных накладок угрожает неожиданным отказом тормозов в экстремальной ситуации. Периодически проверяйте состояние накладок, контролируйте уровень их износа, заменяйте при необходимости.

Тщательно следите за тормозами ВАЗ 2108 с точки зрения утечки жидкости сквозь изношенные прокладки и сальники. Сверхнормативный износ герметизирующих элементов чреват риском недостаточного усилия в тормозных цилиндрах, провалом педали при движении ВАЗ 2108, увеличением тормозного пути. Всё это создаёт очень серьёзные риски. Тормоза - одна из критически важных систем обеспечения безопасности водителя, пассажиров и других участников дорожного движения.

Замена тормозных трубок

Трубопроводы тормозов ВАЗ 2108 включают в себя элементы двух типов:

- резиновые армированные шланги;

- стальные трубки.

И те, и другие не подлежат ремонту. При выходе из строя их меняют. Если трубопровод потёк на ходу, его можно временно заизолировать несколькими слоями изоленты, но только для того, чтобы доехать до сервиса и поменять повреждённый элемент. Остерегайтесь покупать шланги у ненадёжных продавцов, на рынке очень много грубых подделок. Старайтесь приобретать запасные элементы в фирменных магазинах и автосервисах.

Некоторые владельцы ВАЗ 2108 меняют подверженные коррозии стальные трубки на более надёжные медные. Отрезают медную трубку подходящей длины, развальцовывают торцы и устанавливают на место штатных. Коррозионная стойкость такого трубопровода существенно повышается, но оправданность затрат остаётся спорной.

Замена тормозных дисков

При торможении ВАЗ 2108 происходит трение фрикционных накладок о тормозной диск переднего колеса. Температура в пятне контакта может достигать 800 градусов Цельсия. При этом интенсивно изнашиваются не только накладки, но и сам диск. Время от времени его приходится менять.

Минимальное нормативное значение толщины тормозного диска ВАЗ 2108 составляет 10,8 мм. Замер производится при помощи штангенциркуля при снятом колесе. Замерять толщину диска следует в трёх - четырёх местах, проворачивая ступицу вокруг своей оси. Минимальное значение толщины должно превышать нормативное значение. Если диск ВАЗ 2108 тоньше, чем должен быть, замените его.

Порядок выполнения работ следующий.

- Открутите два винта крепления тормозного суппорта к поворотному кулаку.

- Не отсоединяя шланг, зафиксируйте суппорт, подвесив его при помощи подходящего куска проволоки к пружине амортизаторной стойки.

- Сбрызните жидкостью WD-40 штифты крепления тормозного диска к ступице.

- Дайте постоять 15 минут и отверните штифты.

- Осторожно поколачивая диск киянкой изнутри наружу, демонтируйте его.

Новый диск устанавливается на ВАЗ 2108 в порядке, строго обратном описанному.

Замена регулятора давления

О поломке регулятора давления задних тормозов ВАЗ 2108 ярче всего свидетельствует склонность машины к заносу при торможении на прямой ровной сухой дороге. При поломке регулятора рекомендуется заменить его в сборе. Ремонт этого агрегата в условиях частного гаража крайне затруднён, а тормоза прямо влияют на безопасность. Если вы вынуждены ремонтировать тормоза своими руками, но не имеете надлежащего опыта и профессиональной подготовки, поменяйте регулятор целиком. Не разбирайте его во избежание неприятностей с тормозами.

Замена регулятора осуществляется на яме или на эстакаде. Порядок выполнения работ:

- Приподнимите отвёрткой скобу серьги рычага привода регулятора, выведите рычаг из отверстия и снимите скобу с рычага.

- Выверните штуцеры шлангов гидропривода из корпуса регулятора, снимите шланги.

- Заглушите штуцеры трубопроводов, чтобы жидкость не вытекала.

- Открутите два винта крепления регулятора к кронштейну.

- Снимите регулятор.

Новый регулятор смонтируйте в обратном порядке.

Установка задних дисковых тормозов

Со времён ВАЗ 2101 «копейка» передние тормоза Жигулей дисковые, а задние - барабанные. Решение об использовании такой комбинации объясняется особенностями отечественных дорог и бездорожья. Более привычные для нашего автолюбителя барабанные тормоза во второй половине шестидесятых, когда разрабатывались первые модели Жигулей, демонстрировали значительно большую ходимость, чем принятые в Европе дисковые. С тех пор технологии ушли далеко вперёд, и ресурс дисковых тормозов существенно вырос. А преимущества по эффективности торможения за ними осталось. Если вас не смущает перспектива чаще менять фрикционные накладки и тормозные диски, тюнинг тормозов ВАЗ 2108, состоящий в замене барабанов на диски, имеет свой смысл.

Если у вас есть надлежащий опыт и соответствующее оборудование, такую замену вы можете выполнить своими руками на собственный страх и риск. Имейте в виду, что техосмотр без взятки вам пройти не удастся. Такая модернизация не предусмотрена конструкцией ВАЗ 2108 и, соответственно, запрещена. Что нельзя, то нельзя - это вопрос безопасности, и не только вашей.

Если вы всё же решились на замену, имейте в виду, что диаметр дисков задних тормозов следует выбирать на 2–3 см меньше, чем диаметр передних. Если передние тормоза имеют диск диаметром 13 дюймов, то для задних надлежит использовать диск диаметром 12 дюймов. В противном случае ВАЗ 2108 приобретает склонность к заносу при торможении даже на сухой дороге с твёрдым покрытием. Особенно при мало нагруженной задней оси.

Не пытайтесь выточить тормозной диск самостоятельно. Даже если вы токарь-станочник, в частном гараже вы не найдёте профессионального оборудования неразрушающего контроля. Речь идёт о безопасности, лучше не рискуйте. В автомобильных магазинах можно купить готовые к установке комплекты дисков для ВАЗ 2108, включающие новый фланец и специальную проставку, для согласования размеров ступицы, диска из суппорта.

Демонтаж барабанного тормоза выполняется при снятом колесе.

| Порядок действий | Тонкости |

| Открутите гайку крепления троса привода стояночного тормоза, выверните болты крепления барабана. | Если барабан прикипел и не снимается, обстучите его лёгкими ударами со всех сторон, и снимите. |

| Отсоедините две направляющие и одну стяжную пружины. Снимите колодки и корпус старого тормоза, затем шланг и заглушите его. Демонтируйте тормозной цилиндр. Снимите ступицу и фланец рычага подвески. | Фланец не следует использовать повторно. Если в наборе с дисковыми тормозами он не был поставлен, приобретите его отдельно. |

| Монтаж дисковых тормозов ВАЗ 2108 начните с того, что установите на фланец ступицу с диском. | Для этого вам понадобятся болты на 5 мм длиннее прежних. |

Установите тормозные колодки. Выньте заглушку, подсоедините шланг гидропривода. Зафиксируйте трос стояночного тормоза в соответствующем кронштейне.

После завершения монтажа тормозов на оба задних колеса прокачайте тормозную систему для удаления запущенного в неё при выполнении работ воздуха.

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

КАМСКАЯ ГОСУДАРСТВЕННАЯ ИНЖЕНЕРНО-ЭКОНОМИЧЕСКАЯ АКАДЕМИЯ

Кафедра " Эксплуатация Автомобильного Транспорта"

реферат по дисциплине " Введение в специальность" на тему:

Техническая характеристика, устройство и работа тормозной системы автомобиля ВАЗ-2106

Выполнил: студент гр.№ 4103

Юсупов М.Ш.

Проверил: профессор

Фролов М. М.

Набережные Челны

1. Устройство автомобиля ВАЗ-2106................................................................ 3

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ........................................................ 7

3. Тормозная система........................................................................................ 11

Устройство и назначение тормозной системы................................................. 11

Краткое описание и принцип действия тормозной системы автомобиля ВАЗ-2106........................................................................................................................... 12

Тормозная система автомобиля ВАЗ-2106 описание отдельных устройств.. 16

ВАКУУМНЫЙ УСИЛИТЕЛЬ.......................................................................... 16

ГЛАВНЫЙ ЦИЛИНДР..................................................................................... 17

ТОРМОЗНЫЕ МЕХАНИЗМЫ ПЕРЕДНИХ КОЛЕС..................................... 19

ТОРМОЗНЫЕ МЕХАНИЗМЫ ЗАДНИХ КОЛЕС.......................................... 21

РЕГУЛЯТОР ДАВЛЕНИЯ ЗАДНИХ ТОРМОЗОВ........................................ 23

СТОЯНОЧНЫЙ ТОРМОЗ............................................................................... 25

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ТОРМОЗОВ. ИХ ПРИЧИНЫ И МЕТОДЫ УСТРАНЕНИЯ................................................................................................. 26

Проверка технического состояния тормозной системы.................................. 28

Регулировка и ремонт тормозной системы автомобиля ВАЗ-2106............... 31

4. Операции технического обслуживания автомобиля ВАЗ-2106 60 тыс. км 36

Список литературы........................................................................................... 39

1. Устройство автомобиля ВАЗ-2106

Тормоза. Тормозная система снабжена гидравлическим приводом к колесным механизмам, управляется педалью подвесного типа и действует на все колеса. Система стояночного и запасного (аварийного) торможения (т.е. ручной тормоз) управляется рычагом и действует только на задние колеса. Эта система имеет механический тросовый привод. Передние тормоза 2 - дисковые, состоят из диска и суппорта.

Диск прикреплен к ступице колеса, а суппорт, охватывающий диск тормоза, прикреплен к кронштейну, установленному на поворотной цапфе. Внутри суппорта находятся колесные гидравлические цилиндры с поршнями, передающими усилия на колодки с фрикционными накладками. Задние тормоза 39 - барабанные, с самоустанавливающими колодками, с приводом от одного главного цилиндра или от рычага механического привода. В алюминиевом барабане заднего тормоза находится чугунное рабочее кольцо.

Гидравлический привод тормозов состоит из двух независимых контуров (систем) торможения передних и задних колес. Поэтому бачок имеет две емкости для тормозной жидкости, а в главном цилиндре сделаны две независимые полости с двумя поршнями. Две независимые системы введены для безопасности: в случае повреждения одной из них (утечка жидкости или повреждения трубопровода), вторая остается в действии. Имеющийся в системе привода задних проводов регулятор давления уменьшает вероятность блокировки колес при торможении.

Электрооборудование автомобилей выполнено по однопроводной схеме, в которой отрицательные выводы источников тока и потребителей электроэнергии соединены c " массой" , выполняющей функцию второго провода. Источниками тока в системе являются генератор переменного тока типа Г-221 с встроенным полупроводниковым выпрямителем и свинцовая аккумуляторная батарея типа 6СТ-55. Для пуска двигателя применяется стартер СТ-221 с электромагнитным тяговым реле и роликовой обгонной муфтой.

В систему зажигания входят катушка зажигания, распределитель зажигания с прерывателем, центробежным автоматом и вакуумным корректором угла опережения зажигания, провода высокого и низкого напряжения, свечи зажигания и выключатель зажигания. Система освещения и световой сигнализации автомобилей обеспечивает ближнее и дальнее освещение дороги, обозначение габарита автомобиля сигнальными огнями, освещение контрольно-измерительных приборов и внутреннее освещение кузова, а также световую сигнализацию о повороте автомобиля и о работе отдельных систем двигателя и автомобиля.

Основными приборами наружного освещения являются фары, подфарники, боковые указатели поворота, задние фонари, катафоты и фонари освещения регистрационного знака. Салон освещают два плафона, которые включаются выключателями, расположенными на корпусах плафонов. Кроме того, имеются дверные выключатели на стойках передних и задних дверей. При открывании какой-либо двери включаются оба плафона. На щитке приборов размещены тахометр, спидометр со счетчиками пройденного пути, указатель температуры охлаждающей жидкости, указатель уровня топлива с контрольной лампой резерва и указатель давления масла с контрольной лампой недостаточного давления. Кроме того, в спидометре и тахометре находится шесть контрольных ламп.

Кузов автомобилей типа " седан" , цельнометаллический, несущей конструкции, т.е. такой, к которому крепится силовой агрегат (двигатель в сборе с коробкой передач и сцеплением) и все остальные узлы и механизмы автомобиля. Корпус кузова представляет собой сварную пространственную ферму, основными деталями которой являются стойки боковины, лонжероны и пороги пола, боковой брус крыши и различные поперечины. Эти элементы коробчатого сечения в сочетании с несущими внутренними и наружными панелями и соединительными деталями придают конструкции требуемую жесткость.

Передние двери с передней навеской имеют два безопасных стекла: переднее поворотное с рукояткой и фиксатором, заднее опускное с приводом от ручки стеклоподъемника. Передние двери запираются ключом снаружи и кнопкой изнутри; запертая дверь может быть открыта внутренней ручкой. Задние двери с передней навеской имеют два безопасных стекла: переднее - опускное с приводом от ручки, заднее неподвижное. Замок задней двери имеет блокировку. Дверь запирается изнутри кнопкой; запертая дверь не может быть открыта внутренней ручкой.

Запорное устройство каждой двери состоит из замка, внутреннего привода замка с ручкой, наружной ручки и фиксатора, расположенного на стойке кузова. Ветровое стекло типа " триплекс" , состоящее из двух слоев стекла с прозрачной пластмассовой пленкой между ними, даже при растрескивании остается прозрачным. Заднее и боковые стекла безопасные, закаленные. Капот, открывающийся в сторону движения автомобиля, навешен на кузов по переднему краю и закреплен сзади в одной точке замком.

Багажник размещен в задней части кузова. Замок крышки багажника запирается и отпирается ключом. В багажнике размещается запасное колесо, домкрат, а также набор шоферского инструмента и принадлежностей. Передние сиденья раздельные с откидными спинками и с механизмом регулировки положения сиденья и наклона спинки. Заднее сиденье - неподвижное, цельное. Модификации автомобилей ВАЗ-2106 различаются установкой двигателей различной мощности.

Автомобиль ВАЗ-2106 отличается от ВАЗ-2103 установкой более мощного двигателя с рабочим объемом 1,6 л, внутренним и наружным оформлением кузова, измененной схемой оборудования. Модификации ВАЗ-21061 и ВАЗ-21065 отличаются от ВАЗ-2106 установкой двигателей с другим рабочим объемом. Модификация ВАЗ-2106 оснащена двигателем 2106, как и автомобиль ВАЗ-2106, но комплектуется пятиступенчатой коробкой передач и главной передачей с передаточным числом 3,9. На ВАЗ-21065 может быть установлена бесконтактная система зажигания и карбюратор 21053-1107010 (типа " Солекс"), галогеновые фары, электрообогреваемое заднее стекло. В кузове изменены обивка и подголовники сидений.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Показатель |

2106, 21065 |

||

| Общие данные |

|||

| Тип кузова |

Седан, четырехдверный |

||

| Количество мест, включая место водителя |

|||

| Грузоподъемность, кг |

|||

| Снаряженная масса, кг |

|||

| Разрешенная максимальная масса, кг |

|||

| Допустимая масса груза, перевозимого на багажнике, установленном на крыше, кг |

|||

| Минимальный дорожный просвет (клиренс) автомобиля с разрешенной максимальной массой и шинами 175/70R13, не менее, мм: До поддона картера двигателя До поперечины передней подвески До корпуса дополнительного глушителя До балки заднего моста |

|||

| Максимальная скорость, км/ч: С водителем и пассажиром |

|||

| Время разгона с места до скорости 100 км/ч, с: С водителем и пассажиром С разрешенной максимальной массой |

|||

| Расход топлива на 100 км пути*, не более, л: При скорости 90 км/ч на пятой передаче При скорости 120 км/ч на пятой передаче При городском цикле |

|||

| Наименьший радиус поворота по оси следа внешнего переднего колеса, м |

|||

| Полная масса буксируемого прицепа, кг Не оборудованного тормозами Оборудованного тормозами |

|||

| Тормозной путь автомобиля с разрешенной максимальной массой при экстренном торможении со скорости 80 км/ч, не более, м |

|||

| Двигатель |

|||

| ВАЗ-21011 |

|||

| Тип двигателя |

Бензиновый, четырехтактный, четырехцилиндровый, рядный |

||

| Диаметр цилиндра и ход поршня, мм |

|||

| Порядок работы цилиндров |

|||

| Система питания |

Карбюратор |

||

| Октановое число бензина |

|||

| Свечи зажигания |

А17ДВР,А17ДВ-10** |

||

| Рабочий объем, л |

|||

| Степень сжатия |

|||

| Максимальная мощность по ГОСТ 14846 (нетто), не менее, кВт (л.с.) |

47 (63,5) |

||

| Частота вращения коленчатого вала при максимальной мощности, об/мин |

|||

| Минимальная частота вращения коленчатого вала, об/мин |

|||

| Направление вращения коленчатого вала со стороны радиатора |

По часовой стрелке |

||

| Система смазки |

Комбинированная, под давлением и разбрызгиванием |

||

| Система охлаждения |

Жидкостная, закрытая, с принудительной циркуляцией и электровентилятором |

||

| Система вентиляции картера |

Принудительная, с отводом картерных газов во впускной трубопровод |

||

* (по данным завода-изготовителя)

** (для бесконтактной системы зажигания)

| Показатель |

|||

| Трансмиссия |

|||

| Сцепление |

Однодисковое, сухое, с гидравлическим приводом выключения и центральной диафрагменной пружиной |

||

| Коробка передач |

Механическая, пятиступенчатая (или четырехступенчатая), трехвальная с синхронизаторами на всех передачах переднего хода |

||

| Передаточные числа на передачах: |

|||

| Карданная передача |

Двухвальная, с промежуточной опорой и эластичной муфтой |

||

| Главная передача |

Коническая, гипоидная |

||

| Показатель |

2106, 21065 |

||

| Передняя подвеска |

Независимая, на двойных поперечных рычагах, с цилиндрическими пружинами, телескопическими гидравлическими амортизаторами и стабилизатором поперечной устойчивости |

||

| Зависимая, с жесткой балкой, соединенной с кузовом одной поперечной и четырьмя продольными реактивными штангами, с цилиндрическими пружинами и телескопическими гидравлическими амортизаторами |

|||

| Колеса, размер обода |

Дисковые, штампованные 5Jxl3H2 с вылетом обода 29 мм (допустима установка колес 5 "/2Jxl3H2 с вылетом обода 25-30 мм) |

||

| Шины, конструкция и размер |

Радиальные, бескамерные 175/70R13, 165/70R13 или 165/80R13 |

||

| Рулевой механизм |

Глобоидальный червяк с двухгребневым роликом, передаточное число- 16,4 |

||

| Рулевой привод |

Трехзвенный, состоит из одной средней и двух боковых симметричных тяг, сошки, маятникового и поворотных рычагов |

||

| Тормоза |

|||

| рабочая тормозная система: Тормозной механизм переднего колеса Тормозной механизм заднего колеса |

Дисковый, с двухпоршневой скобой и автоматической регулировкой зазора между колодками и диском Барабанный, с автоматической регулировкой зазора между колодками и барабаном |

||

| Привод рабочей тормозной системы |

Ножной, гидравлический, двухконтурный, с вакуумным усилителем, регулятором давления в гидроприводе тормозных механизмов задних колес и датчиком аварийного состояния тормозной системы |

||

| Стояночный тормоз |

Ручной, с тросовым приводом на колодки тормозных механизмов задних колес |

||

| Электрооборудование |

|||

| Схема электропроводки |

Однопроводная, отрицательные выводы источников питания и потребителей соединены с кузовом автомобиля (" массой") |

||

| Аккумуляторная батарея |

6СТ-55П, емкость 55А*ч при 20-часовом режиме разряда |

||

3. Тормозная система

Устройство и назначение тормозной системы

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги. Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23% включительно.

Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы. Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы; она может быть менее эффективной, чем рабочая тормозная система.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

Гидравлический привод предназначен для передачи усилия водителя через педаль с помощью тормозной жидкости, и состоит из: тормозного главного цилиндра, колесного тормозного цилиндра и соединительных трубок и шлангов, гидровакуумного усилителя и регулятора давления задних тормозов.

Рабочая тормозная система имеет двухконтурный раздельный гидравлический привод на тормозные механизмы передних и задних колес. Также применяется рабочая тормозная система с диагональным разделением контуров, что значительно повышает безопасность вождения автомобиля. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другого – левого переднего и правого заднего. Это позволяет уменьшить тормозной путь в случае повреждения соединительных трубок передних (дисковых) тормозных механизмов. При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

Краткое описание и принцип действия тормозной системы автомобиля ВАЗ-2106

На автомобиле установлены две тормозные системы - рабочая и стояночная. Гидравлический привод рабочей системы состоит из двух независимых контуров, приводящих в действие тормозные механизмы передних и задних колес. При нарушении в работе одного контура автомобиль затормаживается вторым контуром, хотя и с увеличением хода педали тормоза и тормозного пути. Рабочая система состоит из педального узла, вакуумного усилителя, главного тормозного цилиндра, бачка с датчиком уровня тормозной жидкости, трубопроводов, тормозных механизмов передних и задних колес с рабочими цилиндрами и регулятора давления задних тормозов.

Педаль тормоза закреплена на одной оси с педалью сцепления и снабжена возвратной пружиной. Над педалью расположен выключатель сигналов торможения, буфер которого при правильной регулировке должен касаться упора педали. При нажатии педали тормоза контакты выключателя замыкаются и загораются лампы сигналов торможения в задних фонарях. Вакуумный усилитель, установленный на перегородке моторного отсека, служит для снижения усилия на педали тормоза за счет разрежения во впускном трубопроводе при работающем двигателе.

Главный тормозной цилиндр установлен на двух шпильках, ввернутых в корпус вакуумного усилителя, и крепится к нему гайками. В цилиндр ввернуты штуцеры тормозных трубок переднего и заднего контуров рабочей тормозной системы. На перегородке моторного отсека хомутом закреплен бачок, из которого тормозная жидкость по шлангам подводится к главному тормозному цилиндру. На бачке выполнены метки максимального и минимального уровней жидкости. В крышке бачка установлен датчик уровня жидкости с поплавком. При падении уровня жидкости в бачке ниже допустимого в комбинации приборов красным светом загорается сигнальная лампа.

Тормозной механизм переднего колеса - дисковый и состоит из чугунного, невентилируемого тормозного диска, суппорта с двумя рабочими цилиндрами и двух тормозных колодок. Тормозной диск заменяют при износе его рабочей поверхности до толщины менее 9,5 мм. Рабочие цилиндры правого и левого тормозных механизмов - невзаимозаменяемые. Минимально допустимая толщина накладки колодки тормозного механизма переднего колеса 1.5 мм. Тормозной механизм заднего колеса - барабанный и состоит из тормозного барабана, рабочего цилиндра, двух тормозных колодок со стяжными пружинами и распорного рычага привода стояночного тормоза. Тормозной барабан - алюминиевый с чугунной вставкой. Наибольший допустимый внутренний диаметр барабана при износе или после расточки - 251 мм.